汽車是一個充分競爭的行業(yè),眾多車企既拼技術(shù)原創(chuàng),又拼產(chǎn)品制造。這些年,奇瑞集團(tuán)一邊建設(shè)新基地,一邊改造老工廠,踩著數(shù)實融合的“鼓點”,把5G+工業(yè)互聯(lián)網(wǎng)、人工智能、大數(shù)據(jù)等導(dǎo)入生產(chǎn)全流程,智能制造的360度轉(zhuǎn)型不僅讓車間大變樣,也催生出新質(zhì)生產(chǎn)力,推動奇瑞加快奔向世界一流企業(yè)。

這里是奇瑞汽車的焊裝車間,279臺機(jī)器人正在給汽車“接骨”,精準(zhǔn)覆蓋車身7000多個焊點,焊接自動化率高達(dá)100%;這里是總裝車間,兩組AI機(jī)器人正在全方位地給每一臺下線汽車“拍照”,車輛外觀必須經(jīng)過嚴(yán)格的視覺系統(tǒng)檢測,沒有任何瑕疵才能放行……像這樣數(shù)字化、智能化的生產(chǎn)工藝,現(xiàn)在已經(jīng)遍布整座工廠。

奇瑞汽車制造工程院車身部 主任工程師 張文朋

新工藝的應(yīng)用,這在行業(yè)里面屬于領(lǐng)先的,每臺車的穩(wěn)定性、一致性,質(zhì)量的可靠性整體會更好。

提升產(chǎn)品質(zhì)量,先進(jìn)的生產(chǎn)工藝和設(shè)備是基礎(chǔ)。早在成立初期,奇瑞就是全行業(yè)第一家通過獨立進(jìn)行的ISO國際標(biāo)準(zhǔn)認(rèn)證的整車制造企業(yè);2015年,奇瑞生產(chǎn)管理體系還拿到了中國質(zhì)量技術(shù)大獎。

奇瑞控股集團(tuán)有限公司 董事長 尹同躍

打造“兩個工廠”,就是造汽車的工廠和造有這種突破性技術(shù)的工廠,源源不斷地下來好產(chǎn)品,源源不斷地下來創(chuàng)新型技術(shù)。

瞄準(zhǔn)高科技、高質(zhì)效、高質(zhì)量,奇瑞加快向生產(chǎn)自動化、無人化、數(shù)字化轉(zhuǎn)型,重塑“沖壓、焊接、涂裝、總裝”四大造車流程。然而,一開始圍繞建設(shè)智能工廠究竟是花錢買服務(wù),還是自己建平臺?奇瑞內(nèi)部產(chǎn)生了明顯分歧。

安徽海行云物聯(lián)科技有限公司 常務(wù)副總經(jīng)理 黃孝剛

國外有相應(yīng)的解決方案、產(chǎn)品,但是成本也會比較高;形成一套自己的標(biāo)準(zhǔn),它有失敗的風(fēng)險。這個很像我們奇瑞當(dāng)時“小草房”,自己去造整車,我們是怎么樣在有限的資源的情況下,做最大的這個事。

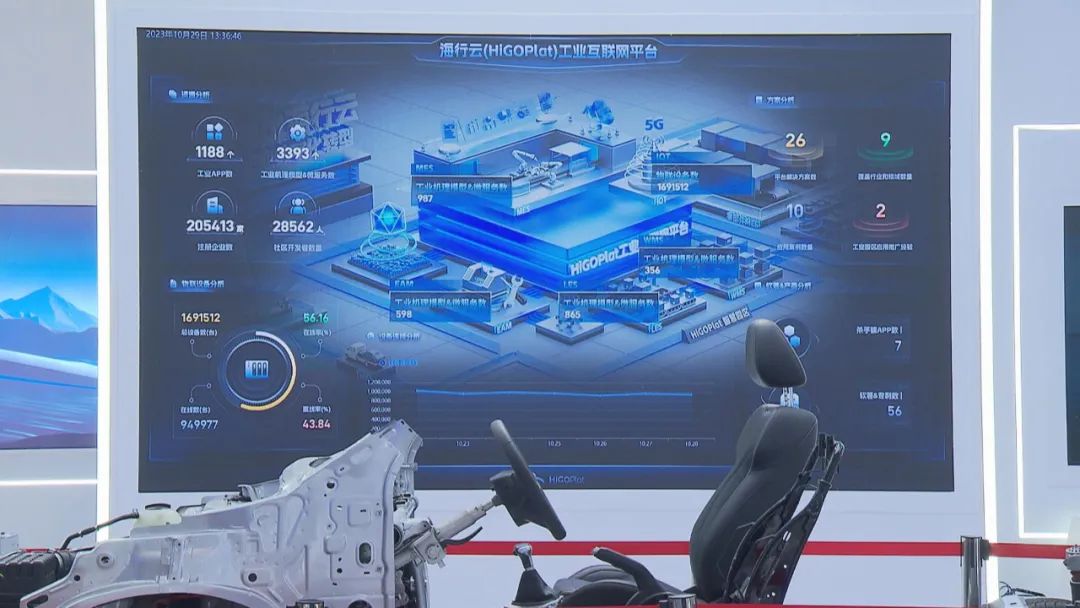

反復(fù)論證、綜合權(quán)衡,奇瑞再次選擇了自己干。企業(yè)投資數(shù)百億元,分別在蕪湖、青島等地新建了多個生產(chǎn)基地,推進(jìn)一批老舊工廠技術(shù)改造。同時,找到國內(nèi)一家有經(jīng)驗的信息化服務(wù)商,共同組建上百號人的研發(fā)團(tuán)隊,依托奇瑞20多年的造車經(jīng)驗,前后花了一年多時間,為汽車行業(yè)量身打造了海行云工業(yè)互聯(lián)網(wǎng)平臺。

安徽海行云物聯(lián)科技有限公司 總經(jīng)理 紀(jì)文杰

我們現(xiàn)在有9個場景,包括制造、倉儲、物流、質(zhì)量這些環(huán)節(jié)上,我們基本上都有服務(wù)。比如說不同的車型,在混線生產(chǎn)狀態(tài)下,每一個螺絲的扭矩,我們都是有云端的算法給到控制的指令,讓它能夠準(zhǔn)確地保證。

上云用數(shù)以后,生產(chǎn)線可以開發(fā)更多的數(shù)字化應(yīng)用場景,輕松駕馭更多的自動化設(shè)備,適應(yīng)用戶個性化訂制需求的多平臺、多車型混線生產(chǎn)也不再是難題;就連質(zhì)量管理方面,也真正做到了可測量、可控制、可追溯,以涂裝車間為例,現(xiàn)在油漆噴涂的精細(xì)化程度,讓從事工藝改進(jìn)20多年的陳勇驚嘆不已。

奇瑞汽車制造工程院 副總監(jiān) 陳勇

這張表是我們油漆車間油漆耗量的一個統(tǒng)計表。這是我們噴涂發(fā)生的時間,以及這輛車對應(yīng)的號碼,包括我們設(shè)備的編號、顏色的編號,然后是這臺車對應(yīng)的每一個機(jī)械臂所發(fā)生的實際的耗量,以及這臺車最后的耗量匯總?,F(xiàn)在能夠?qū)崟r地統(tǒng)計,這是以前沒有想到的。

更讓陳勇沒想到的是,海行云工業(yè)互聯(lián)網(wǎng)平臺還能跳出奇瑞,向產(chǎn)業(yè)鏈、供應(yīng)鏈上下游企業(yè)延伸,幫助它們實現(xiàn)智能生產(chǎn)、智慧物流,打造共同進(jìn)化、協(xié)同發(fā)展的制造業(yè)新模式,目前平臺已服務(wù)企業(yè)2000多家。

安徽海行云物聯(lián)科技有限公司 總經(jīng)理 紀(jì)文杰

原來會有很多的(配套)企業(yè),因為發(fā)錯貨造成了我們整個生產(chǎn)的停線。那我們會給它(零部件)貼一個標(biāo)識碼,它在裝車的時候,我們會在云端跟主機(jī)廠的需求去做匹配,保證它的發(fā)貨能夠準(zhǔn)確無誤地到達(dá)我們的主機(jī)廠。

從軟硬件兩端、上下游兩頭共同推進(jìn),提高全要素生產(chǎn)率和產(chǎn)品質(zhì)量,發(fā)展新質(zhì)生產(chǎn)力。奇瑞汽車的生產(chǎn)節(jié)拍已從過去的每小時40臺提升到現(xiàn)在的每小時60臺,跑在同行業(yè)前列;高端品牌均價達(dá)到17萬元以上;僅去年一年,企業(yè)新增營業(yè)收入超過1000億元。

中國工程院 院士 陳鯨

奇瑞的汽車制造,從原來的自動化向智能制造這個方向發(fā)展,這方面都做了大量工作,再進(jìn)一步做大做強(qiáng),前景也是非常好的。

信息來源:中安在線